方法论初探:三条主线、两个关注点,基本完成成长逻辑向供需逻辑切换

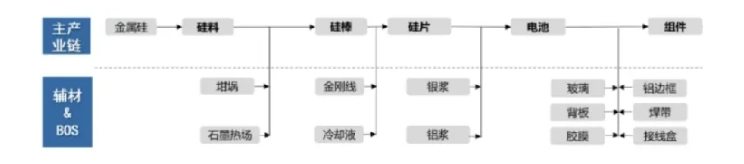

从光伏的整个产业链角度来说,主要可以归为分为三大投资方向:◆光伏主线:主材是硅料、硅片、电池组件和光伏电站。特点是产业头部玩家、资本推动迭代与规模化扩产◆光伏辅料:典型辅材包括金刚线、光伏玻璃、光伏胶膜、背板与边框等。特点是适配主流技术和渗透率提高◆光伏设备:交付与改装光伏行业关注点:1)光伏装机量超预期可能性(行业β);2)电池片环节的结构转化速度超预期(公司α)初步看,投资节奏或将符合主材成长-辅材成长-主材垄断,目前演绎到第二阶段的下半场。当行业周期发生变化的时候,价值在产业链各环节中的重新分配和流动会导致投资的变化。从最上游工业硅未来2-3年的长周期下行,进一步推动产业链整体量增逻辑非常明确,上游利润将会先流转至较高附加值和卡位节点环节,但是于此同时度电成本下降,后续随着工艺成熟与关键位点攻破,逐步转化为垄断利润模型。◆需要捕捉的公司因素:1)产品结构α,产品竞争性,渗透率预期的公司,2)行业技术β,产品颠覆性,技术变革带来的放量预期。公司现金流:量(行业增速a%+市占率提高b%)×价(售价波动率c%+成本波动d%)-资本开支e+融资d◆辅材行业:技术颠覆>性能提升>成本降低>先发竞争。性能提升10%或可以创造新的技术体系,成本降低10%或形成新的上市公司。简单回顾光伏行业技术迭代历程,不难发现光伏行业主料技术呈现“赢家通吃”的局面,辅料技术具备一定通用性建议关注国产化替代环节较低、具有一定技术适配性的公司,虽然公司业绩有有所增长,后续或演化为加工型低利润企业辅料环节:关注HJT环节的微创新(工艺/材料方面)、关注钙钛矿/HJT通用性工艺/辅料机会(导电胶、绝缘胶、印刷)财务指标:公司现金流>配套放量=产能投产进度>利润范围光伏行业进入放量阶段后,辅料能挣钱的窗口期可能就几年(重资产投资、验证周期、产品同质化驱动)

正 文

01 光伏银浆行业简介

■产业链概况光伏银浆是以银粉为导电相,玻璃粉或者有机相为无机粘结相,有机树脂为载体,经混合后使用三辊机搅拌研磨形成的均匀膏状物,属于电子浆料领域的导体浆料,是一种专门应用于光伏电池片的工艺辅助材料。

银浆属于光伏辅料,主要用于光伏产业链中电池片中,形成光伏电池受光面电极,是“硅片→电池片”环节的重要材料,经过丝网印刷、烧结 后形成导电通路,对光电转换效率影响大,进而直接影响电池。正面银浆主要起收集和传导硅片上产生的光生载流子的作用,背面银浆主要起粘连作用,对导电性能较要求较正面银浆相对较低。

银浆制造企业主要原材料从海外进口,下游以需定制,议价能力较弱。正银:技术壁垒高于背银,需求配合下游升级低温银浆:产能较低银包铜:降成本方向◆下游:电池片P型电池技术为目前主流,N型为未来发展方向。银浆企业将产品提供给电池厂坩埚:欧晶、同立同华、核晶、晶隆、江西中材石墨热场:金博股份、中天火箭、石金科技、兰州郝氏、烟台凯泊、东阳碳素、西格里金刚线:美畅股份、江苏聚成、高测股份、三超新材、岱勒新材、东尼电子、宇晶股份银浆:帝科股份、苏州固锝、匡宇科技、利德浆料、上海皓日、贺利氏、杜邦铝浆:利德浆料、广州儒兴、深圳富邦、武汉优乐、常州宝邦、苏州开元、上海皓日玻璃:信义光能、福莱特、彩虹新能源、南玻A、亚玛顿、洛阳玻璃、安彩高科背板:赛伍技术、中来股份、明冠新材、福斯特、乐凯胶片、回天新材胶膜:福斯特、海优新材、斯威克、赛伍技术、上海天洋、明冠新材◆应用于光伏电池金属化工艺金属化工艺是指在太阳能电池的正面和背面制作金属电极,为太阳能电池的电流输出提供通路,通常为光伏电池制作的最后一道工序。这一步骤对电极与硅界面间的接触电阻和黏结强度有重要的影响,无论在哪种电池技术路线下都必不可少。金属化工艺路线的优化本质上是为了通过降低浆料单耗 选用低成本材料实现降本,同时兼顾提高电池的转换效率和可靠性。一般在金属化工艺过程中,银浆通过烧结固化与电池片正背面粘合,形成电极。电极与电池 PN 结两端形成欧姆接触,电极由两部分构成,主栅线和细栅线,主栅线负责接连接电池外部引线,输出电流,细栅线起到电流收集并传递到主线的作用。金属化电极浆料经过印刷涂抹在硅片上,经烧结固化后形成电极。

■上游银粉:球形银粉与片形银粉常用于光伏银浆形貌:银粉根据形貌不同可分为片状银粉、树枝状银粉与球状银粉。不同形貌的银粉比表面积各不相同带来表面自由能的差异,从而影响银浆性能。球形银粉与片状银粉以一定范围内的比例混合时银浆导电性会增强。市场上多使用球形银粉制备正面银浆粒径:银粉按粒径大小分为纳米级银粉(<100nm),亚微米级银粉(0.1-1nm)和微米级银粉(1-100um)。粒径太小的银粉易扩散将使制成的银浆含银量低,粒径过大的银粉颗粒间空隙较大,导致银粉无法充分接触使得银浆电阻过大。通常使用纳米级银粉和微米级或亚微米级的银粉混合后制备银浆。分散性:银粉分散性对银浆的印刷性能有着重要影响。分散性较差的银粉易团聚导致银浆印刷时堵塞网孔。振实密度:银粉的振实密度决定单位体积银浆中活性导电物质的含量。振实密度较高,制成的厚膜电阻较小,反之则可能使制备得到的栅线出现孔洞,影响导电性能。

银粉竞争:光伏银浆用银粉供应商以国外为主。全球高品质银粉供应商相对集中。主要包括日本 DOWA、美国 AMES 等,其中日本 DOWA 是全球最大的光伏银浆用银粉供应商,其产品粒径范围小、 表面有机包覆较好、分散性良好、质量稳定。银粉国产化:在光伏银浆国产化的大趋势下,国外厂商由于地域限制、服务能力、产品竞争力等原因,难以满足国内客户针对技术服务及时性及产品持续降本增效的需求,市场份额持续下降,逐步开始退出市场。根据聚和股份招股说明书,2022年向DOWA采购银粉占年度采购总额的39.11%(2021年为82.19%)。苏州固锝银粉采购占比2019年国产化银粉采购占比约92.09%。帝科股份2019-2022向DOWA采购银粉至从94.31%快速下降至42.75%。全球银粉的主要生产地区为日本及美国。在国内银粉市场上进口银粉约占有 70%市场份额,国产银粉约占有 30%市场份额。我国是全球最大的银粉进口国,进口来源地主要为日本、美国与韩国等地区。据统计,2020 年我国银粉进口总量达到 3336 吨,日本、美国、韩国进口占比分别为 86.96%、6.58%、3.26%,其他地区进口量占比3.2%。■中游银浆生产:银浆制作需要适配技术高温银浆关键点在于银粉和玻璃粉。◆是正银浆料需有很高的固含量(通常要求大于 90wt%)和良好的印刷性能,使印刷的栅线高-宽比较好,栅线均匀整齐,减小电极对光线的遮挡率和增加电极的导电性;◆是浆料的烧结工艺必须和太阳能电池的快速、高温烧结工艺相匹配,浆料正好烧穿电池片正面的 SiNx 减反射膜,同时形成良好的Ag-Si 欧姆接触。这对正银浆料的银粉性能提出了很高的要求,银粉的粒径大小、球形度、烧结活性等对栅线电极的Ag-Si 欧姆接触有很大影响。

低温银浆的原料构成与高温银浆不同,是由导电功能相、集体粘结相和有机载体构成。在原材料选择、有机载体、配斱设计、工艺控制等斱面具备较高技术难度。相比较于高温银浆,低温银浆技术壁垒体现在三大方面。 ◆单位银耗大,1.5-2 倍于高温浆料用量。据 CPIA 统计,2021 年 HJT 电池银浆消耗量为 223.3mg/片,PERC消耗107.3mg/片和 TOPCon为164.1mg/片。◆低温浆料粘性大,较 PERC 印 刷 速 度 低 , HJT 印 刷 速 度 为 250-280mm/s , PERC 印 刷 速 度 350-450mm/s,印刷速度越慢,生产效率越低;◆低温浆料栅线线型宽,印刷效率低,银耗量大,低温浆料产线线型宽约 38-42μm,而 PERC 产线线型宽 约 22-26μm,线型越宽,银耗越高。 ■下游:光伏银浆作用位置、种类不同按技术路线及工艺流程分类,光伏银浆可分为高温银浆及低温银浆。高温银浆在 500℃的环境下通过烧结工艺将银粉、玻璃氧化物、其他溶剂混合而成,而低温银浆则在 200-250℃的相对低温环境下将银粉、树脂、其他溶剂等原材料混合而成,目前 P 型电池及 N 型TOPCon 电池主要应用高温银浆。由于 HJT 电池非晶硅薄膜含氢量较高等特有属性,要求生产环节温度不得超过 250℃。

■供给端:国产化进度明显,低温银浆有待提升正面银浆竞争与国产化:根据 CPIA 统计,2020 年正面银浆 TOP5分别是贺利氏、聚和、帝科、硕禾和杜邦。预计正银国产化进度加速,行业龙头集中。低温银浆竞争与国产化:低温银浆市场占有很小,目前HJT低温银浆市场占有率最大的供应商是来自日本的京都ELEX(KE),其为DOWA旗下合资公司,2021年前市场占有率更是占领90%以上低温银浆市场。国内厂商中天盛、晶银、聚和、帝科都有一些产品。

■需求端:低温银浆占比较低,HJT放量是低温放量关键根据CPIA,2020 年全球和中国光伏银浆需求分别为 2990 吨和 2467 吨,2016-2020 年需求 CAGR 分别为 6.4%和 11.7%。CPIA预计HJT单片银消耗量分别为104.18、92.04、83.81、77.94和66.19。实际预期可能受到低温银浆技术改进有所变化

■银浆环节:盈利模式类似于代加工银粉生产环节,银粉采购价格的定价计算公式:代采:银粉采购价格=(伦敦银点价格*1.01+加工费)*汇率*(1+代理服务费率)+运费直采:银粉采购价格=(伦敦银点价格*1.01+加工费)*汇率银浆加工环节对于不同位置银浆来说,可参考的加工费范围PERC电池正面主栅/副栅,加工费分别为 700-900元/800-1000元;TOPCON电池主栅/副栅正面/背面,加工费分别为 600-900元/1200-1700元/900-1300元;HJT低温银浆加工费较PERC高出1000-1200元。

02 金属化工艺的演化与适配

■光伏电池的钝化与金属化工艺原理一方面,考虑到晶体硅在室温下的光学带隙为1.12eV,能量低于1.12eV的光子不足以激发电子空穴对,因此能够有效利用的光子能量有限。另一方面,能量太高的光子中高于1.12eV的能量以热弛豫形式散发。能够被吸收的能量约为49%,又由于禁带电势差与电池开路电压的差异,能够有效输出的电能约为60%。因此,常温下硅基光伏单结电池的效率极限约为29.4%。钝化与金属化的矛盾点:尽管全界面钝化对背面钝化效果是最好的,但不能满足金属化的要求,这就需要对背面钝化层进行开孔并实现局域金属接触。一方面,局域接触面积较小,将电极接触处复合降至最低,另一方面,也满足了电流传导的金属化要求。但是,在金属和半导体的直接接触区域,金属层在接触界面附近的带隙内引入了巨量的电子态,导致电池端有超过50%的载流子复合损失。TCO膜引入与改进:除了进行金属接触区域的局部重掺杂,减少金属/半导体的接触面积之外,一个行之有效的办法就是:采用超薄介质薄膜将金属和半导体隔离,钝化硅片表面,同时薄膜可以实现载流子的隧穿效应以保证载流子传导。

■Passivated Emitter and Rear Cell 金属化方案:正银+全铝背/局部铝背/铝线氧化铝背面钝化技术◆氧化硅、氮氧化硅、氮化硅等大多数钝化膜都带正电荷,但氧化铝在沉积过程中负电荷,可确保产生高效的场钝化效果;◆氧化铝饱和了晶体硅表面的悬空键,降低了界面态密度。◆目前采用AlOx/SNx叠层钝化膜进行PERC电池的背表面钝化,实现保护和内反射。选择性发射极与钝化◆在金属栅线(电极)与硅片接触部位及其附近进行高浓度掺杂深扩散,而在电极以外的区域进行低浓度惨杂浅扩散。

■Passivated Emitter and Rear Cell 金属化方案:正银+全铝背/局部铝背/铝线氧化铝背面钝化技术◆氧化硅、氮氧化硅、氮化硅等大多数钝化膜都带正电荷,但氧化铝在沉积过程中负电荷,可确保产生高效的场钝化效果;◆氧化铝饱和了晶体硅表面的悬空键,降低了界面态密度。◆目前采用AlOx/SNx叠层钝化膜进行PERC电池的背表面钝化,实现保护和内反射。选择性发射极与钝化◆在金属栅线(电极)与硅片接触部位及其附近进行高浓度掺杂深扩散,而在电极以外的区域进行低浓度惨杂浅扩散。

TOPCon银浆可以进一步细分三种细分应用:正面细栅浆料(银铝浆,烧穿型),需要在烧结过程中烧穿SiNx和ALOx层,与硼发射极接触;背面细栅浆料(银浆,烧穿型),需要在烧结过程中烧穿SiNx层,与poly硅层接触;正背面主栅浆料(银浆,非烧穿型),主要起连接细栅、汇聚电流、辅助焊接作用。

■Heterojunction withIntrinsic Thin-layer 金属化方案:双面低温银浆HJT 电池正背面使用低温纯银浆:H JT 电池结构简单对称,在 N 型硅片的双面用非晶硅做钝化,再生长透明氧化层( TCO )。基于以上特殊的薄膜结构 H JT 用银浆与 TOPCon和 PERC 最大的差别就是浆料的烧结温度低,也就是俗称的低温银浆。HJT 电池银浆与透明导电薄膜接触,不再涉及金属与半导体的相互作用,失去欧姆接触,银粉粘结主要靠有机体系树脂固化收缩实现。由于缺乏烧结步骤,有机组分(特别是树脂)残留在浆料中,这也是低温银浆电阻率较大的根本原因。由于低温银浆烧结温度较低,其配方中不能包含玻璃粉,需要用特殊的树脂体系代替玻璃粉的传输属性,也能使浆料在低温下快速固化成型,满足光伏电池量产需求。高温银浆主要通过高温对 Ag 序重排,在烧结过程中降低电极的体电阻。但低温银浆烧结温度无法支持球形银粉熔融,因此需要通过其他机制降低体电阻,例如改变银粉形态,调整浆料配方等。

■适配:关键性金属化技术变化,始终适配钝化技术进行迭代从电池技术进步的角度来看,金属化作为钝化镀膜的后续工艺,其技术路线选择需要与钝化膜相配套,一方面,金属化本身与钝化膜/硅基体的接触将在很大程度上影响复合;另一方面,栅线本身对电池的光学损失、电阻损失起到至关重要的作用。常规单晶电池是铝背 场电池,在硅片的背光面沉积一层铝膜;P-PERC 电池通过引入背钝化和开槽接触工艺,在 电池背面形成背反射器,减少入射光损失,但背面开槽处金属接触区域增加额外的复合电 流;N-PERT 是 P-PERC 技术的改进型,在形成钝化层基础上进行全面的扩散,加强钝化层效果;TOPCon 在电池表面制备一层超薄氧化硅和一层高 掺杂多晶硅,氧化硅的化学钝化和多晶硅层的场钝化作用可以显著降低晶硅表面少子复合 速率,同时超薄多晶硅层可保证多子的有效隧穿;HJT 通过引入非晶硅本征薄层来提升单 晶硅的表面钝化性,使表面复合电流显著减小IBC 把正负电极置于电池背面,减少置于正 面的电极反射一部分入射光带来的阴影损失。

■光伏银浆:银耗量减少是趋势HJT 银耗现在主流玩家基本都做到了 18mg/w,主栅 8mg,副栅 10mg。SMBB+钢网技术:0BB 主栅银耗为 0,副栅 100 毫克(钢网85毫克)银包铜:固锝导入量产 50%银包铜的浆料,预计进一步降低60-70%。电镀铜:理论上0银耗,存在缺点

■丝网印刷技术改进:降低20%银耗目前主要运用技术是丝网印刷,潜在是钢版印刷常规丝网印刷使用的是网版由钢丝织成,通过在网纱上根据相应位置设计涂敷乳胶,实现印刷。但在印刷过程中,由于丝网开口率普遍低于 75%,细栅部分不可避免地会受到钢丝网的遮挡。钢版印刷使用高清都合金钢片,开口率达 100%,在细栅区域无任何遮挡。同时,钢版寿命长,制作简单,对栅线形状的保持能力也更佳。根据 2022 年华晟发布会披露,晟 M6 版型异质结电池使用单面钢版印刷,可使单瓦银耗降低 15mg;使用双面钢版印刷,预计可降低单耗 25~30mg。激光转印技术采用激光图形化扫描,将浆料从柔性透光材料转移至电池表面,从而形成栅线。具体包括浆料填充和转移两大工艺步骤:1)将浆料填充至刻有沟槽的银浆载板上,沟槽为所需栅线形状;2)银浆载板倒置于电池片正上面,激光照射载板背面,利用激光能量高的特点,汽化浆料,掉落在电池片表面。激光转印适用于所有电池技术,也适用于所有类型的浆料(低高温银浆、铜浆、银包铜等。

■主栅技术改进:数量增多,宽度减少:逐步降低银耗2010 年起光伏电池栅线设计朝着增加主栅数量和减小栅线宽度的方向发展,基本逻 辑是在印刷端通过减少银浆用量降低成本。多主栅技术从 2BB 一路发展到近几年的 MBB, 以及目前出现了在 MBB 基础上发展的 SMBB 技术、无主栅技术等。 2BB 到 MBB 的设计优化,体现在主栅数量及宽度的变化,一方面减少了银浆用量;另 一方面缩短了电流的传导距离,电阻损耗减少,使电池效率得到提高。MBB 技术的推出, 迅速抢占市场,得到广泛应用。根据 CPIA 统计,2021 年 9BB 及以上技术占比高达 89%, 成为主流,未来市占率还将进一步提升。SMBB 技术将主栅数增加至 12 及以上,在主栅增 加的同时,配合更细的焊带提高串焊精度、降低主栅 PAD 点面积,减小主栅宽度,降低银 浆耗量,提升转换效率,目前主流厂商 SMBB 主栅数已增加到 16-20,线径降低到 0.26mm。

■银包铜:50%银含量量产化趋势明显HJT 电池实现少银化的重要一步 。银包铜用银包覆铜,在保证光电转换效率的同时减少银的用量。铜与银的电阻率相差不大,但化学性质不稳定,抗氧化能力差,受环境影响严重;银则存在迁移率低,成本高等问题。银包铜在技术层面可以解决银的迁移问题,异质结电池的低温工艺可以有效抑制铜的抗氧化问题,在经济层面用铜替代。目前华晟使用银包铜替代背面副栅后,效率降低0.08%

■电镀铜:0银消耗可能是最终解决方案

电镀铜可能是未来的终极解决方案,但是工艺流程复杂导致综合成本较高且电镀废液较难处理带来环保问题,因此目前电镀铜技术竞争力不强。1)审批技术难点2)全新工艺包3)面对低银电池片成本竞争