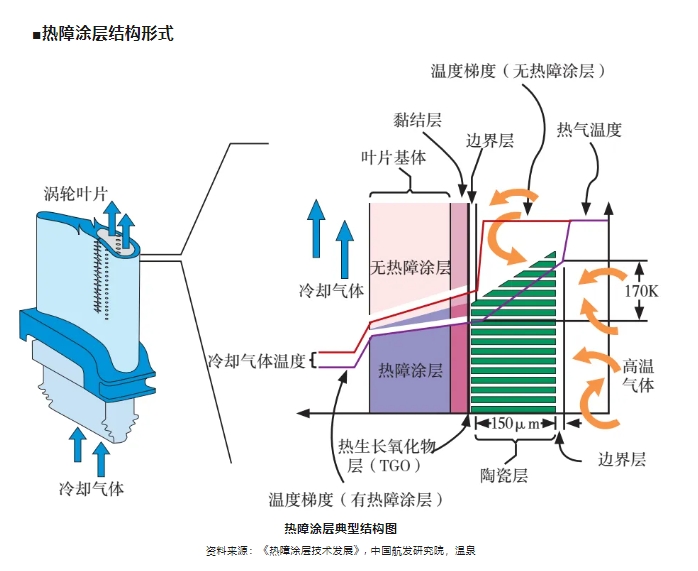

航空发动机是飞机的心脏,其发展水平是一个国家工业基础、科技水平和综合国力的集中体现,被誉为现代工业“皇冠上的明珠”。燃气涡轮是航空发动机/燃气轮机的动力部件,在高温燃气的冲击下产生旋转,推动涡轮叶片带动涡轮盘旋转,从而经轴带动压气机工作,实现热力循环。涡轮部件作为发动机中承受的热负荷、气动负荷和机械负荷最大的组件,工作条件极其恶劣,面临高温、高压和高速等苛刻要求。 更高的涡轮进口温度始终是高性能发动机的不懈追求,为了保证长期可靠工作,涡轮叶片普遍由镍基单晶基体、热障涂层(TBC)以及复杂气冷结构组成。推重比10一级的航空发动机涡轮前温度已经超过1800K,随着推重比的提高,涡轮前温度将进一步提升。高温合金将涡轮前温度从1033K提升到1323K,涡轮叶片冷却结构的设计又一次将涡轮前温度提升了几百K。但从长远来看,高温合金以及冷却结构的发展使得涡轮叶片温度承受极限再一次提升几百K将极为困难。在此情形下,热障涂层(TBC)将是一种有潜力可大幅度提升涡轮前温度的技术。热障涂层是一种有效的热防护手段,它在提高涡轮前温度和延长叶片使用寿命方面成效显著,已成为高性能发动机研制的关键技术之一。

01 航空发动机行业概况

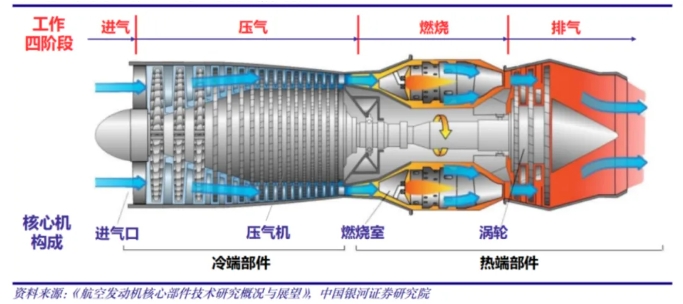

航空发动机工作过程:航空发动机产生推力基本分为四个阶段。喷气式发动机和活塞式发动机都需要经过进气、加压、燃烧和排气四个工作过程。空气首先进入的是发动机的进气道,经过压气机加压后进入燃烧室与燃料混合燃烧,燃烧室产生高温高压的能量气体传送给涡轮,涡轮做功经涡轮轴为发动机运行提供动力,从而推动飞机运行。航空发动机结构:航空发动机结构比较复杂,主要由进气装置、压气机、燃烧室、涡轮、排气装置五大部分组成,其中压气机、燃烧室、涡轮是其三大核心部件,三者也被称为核心机的组成部分。核心机囊括了推进系统中温度最高、压力最大、转速最高的组件,发动机研制过程中80%以上的技术问题都与核心机密切相关,是航空发动机研制难点较为集中的环节。

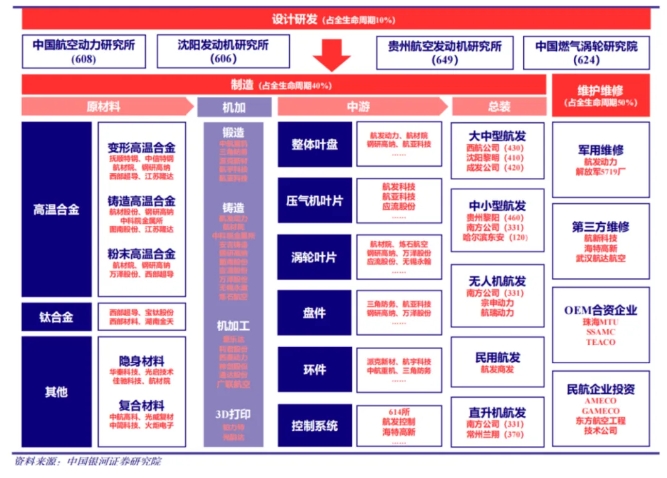

产业链概况:航空发动机产业链包含设计研发、加工制造(原材料、零部件、整机制造)、运营维修三个环节。我国目前已基本建立了完整的航空发动机研制和生产体系。航发产业链和燃气轮机产业链的上游原材料、机加、中游叶盘、叶片等供应商共用,不过产品技术要求、指标各有侧重,总装、维修环节企业基本各成独立体系。

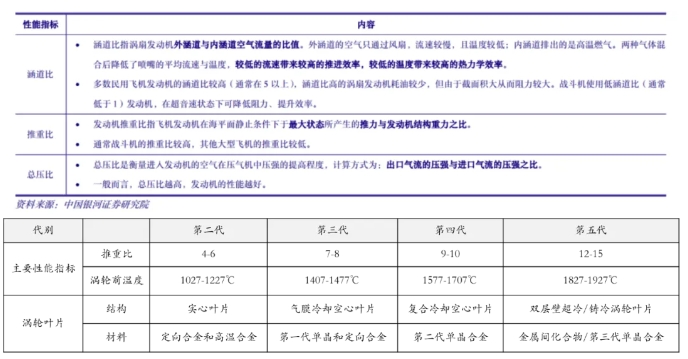

发动机核心指标--推重比VS涡轮前温度:在航空发动机性能评价方面,主要使用的指标包括涵道比、推重比、总压比。评价军用发动机的关键参数有推重比、单位推力、涡轮前燃气温度和加力状态耗油率。军用发动机追求高的推重比,其单位推力和涡轮前燃气温度逐代提高,加力状态耗油率降低。

◆为了保证战斗机高机动能力和加速性,需有较高的飞机推重比。目前战斗机推重比一般为1~1.3(发动机最大状态所产生的推力与飞机结构重力之比)。发动机的重量一般占这类飞机总重量的10~15%,因而发动机的推重比对飞机推重比有明显的影响,推重比成为发动机最重要的综合指标。◆第四代发动机具有高推重比、小涵道比、高总压比、高涡轮进口温度等特点。为满足先进战斗机超声速巡航、良好隐身、高亚声速和超声速机动、远航程和短距起落、低全寿命期费用等要求,第四代航空发动机主要性能特点为:推重比9.0~10.0,涵道比0.2~0.4,总增压比26~35,涡轮进口温度1800~2000K,耗油率降低8%~10%,可靠性提高1倍,耐久性提高2倍。◆第五代军用航空发动机多为推重比12~15的小涵道比加力涡扇发动机。2012年10月,美国启动的AETD项目,主要瞄准下一代涡轮发动机技术,目的是验证能用于第五代战斗机、未来轰炸机和其它战术飞机的低油耗发动机技术。AETD项目重点研究三外涵技术,除传统涡扇发动机的高压核心机和低压外涵道,还将在外圈增加可开合的第三外涵,以满足未来自适应发动机的要求。◆提高涡轮前燃气温度是增大单位推力的主要途径。为了提高发动机加力状态的推重比,发动机的单位推力以及决定单位推力的主要循环参数涡轮前燃气温度也相应地不断提高。单位推力从六十年代至今约提高了20%,由此可使推重比提高约31%。◆民用发动机的涡轮前燃气温度和军用发动机有相类似的发展趋势,同时要兼具更长的寿命(为军用发动机寿命的十倍以上),因此,涡轮前燃气温度值一般比同代军用发动机低100~200K。先进涂层是热端叶片刚需:更高的涡轮进口温度始终是高性能发动机的不懈追求,随着推重比的提高,涡轮前温度将进一步提升。从长远来看,高温合金以及冷却结构的发展使得涡轮叶片温度承受极限再一次提升几百K将极为困难。在此情形下,热障涂层(TBC)将是一种有潜力可大幅度提升涡轮前温度的技术。热障涂层是一种有效的热防护手段,它在提高涡轮前温度和延长叶片使用寿命方面成效显著,已成为高性能发动机研制的关键技术之一。

02 热障涂层行业概况

■热障涂层技术概念 指将具有高耐热性、高抗腐蚀性以及低导热率的陶瓷材料以涂层的形式覆盖在热端部件表面的一种热防护技术,能够在一定程度上阻止燃气温度向基体材料传递,降低基体的工作温度,从而保障以涡轮叶片为主的热端部件在高温环境下的稳定运行。■热障涂层历史沿革第一代:热障涂层研究起源于20世纪40年代末至50年代初,首次应用是在60年代。美国国家航空航天局(NASA)将热障涂层技术用于X-15高超声速飞机的火箭发动机喷管和燃气轮机燃烧室,该飞行器在1967年10月创造了Ma6.72的速度纪录。1975年,英国罗罗公司在RB211发动机的环形燃烧室上应用热障涂层后使得局部温度降低了50K,寿命延长了近1倍。而70年代后期,在J75发动机燃烧室上成功应用的等离子喷涂热障涂层标志着热障涂层的发展进入一个新的时代,该涂层也被称为第一代热障涂层。第二代:20世纪80年代,美国普惠公司成功研发了第二代等离子体喷涂PS热障涂层PWA264,该热障涂层首先在J9D发动机的涡轮叶片上成功应用,之后在PW2000、PW4000和 V2500等发动机的涡轮叶片上逐渐使用。第三代:20世纪80年代末,普惠公司开发了第三代电子束物理气相沉积技术(EB-PVD)热障涂层PWA266,其金属黏结层采用低压等离子喷涂(LPPS)技术制备。该涂层首先在JT9D和PW2000上成功得到验证之后,陆续应用于JT9D-7R4、V2500F100-PW-229和F119发动机上。其中,热障涂层在F119发动机的涡轮叶片的应用使其工作温度相比没有热障涂层时提高了150K左右。值得指出的是,PWA264和PWA266的陶瓷层均采用了ZrO2-7Y2O3,黏结层采用了NiCoCrAIY合金。20世纪90年代初,美国GE公司成功开发了大气等离子喷涂(APS)和EB-PVD热障涂层,分别用于CF6-80发动机的第二级涡轮导向叶片和CF6-80发动机的第一级涡轮工作叶片,同时将EB-PVD陶瓷热障涂层应用于CFM56-7发动机的第一级涡轮导向叶片和F414发动机。

20世纪,美、英、法、日、俄等国家都在积极研究热障涂层的设计与制备,并大量应用于航空发动机热端部件上。进人21世纪,热障涂层技术逐渐成熟并得到广泛应用。俄罗斯的苏-30和苏-35战斗机的喷管都使用了热障涂层材料,而美国目前几乎所有的军用和民用航空发动机都采用了热障涂层技术。

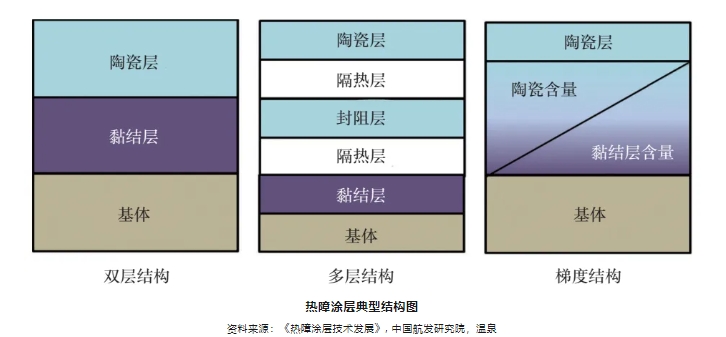

热障涂层结构形式主要包括双层材料结构、多层材料结构以及梯度材料结构3种。◆双层材料结构:制备工艺成熟,是目前主流热障涂层材料结构,主要由金属黏结层和表面陶瓷涂层组成。其中,金属黏结层位于基体与陶瓷涂层之间,起到减小界面应力以及抗氧化的作用,防止陶瓷表面过早剥落,双层材料在高温环境下还会在陶瓷层与黏结层之间生成热生长氧化物层(TGO)。TGO对于双层材料结构是把“双刃剑”它一方面可以阻止氧气的进一步渗透,起抗氧化腐蚀作用;另一方面TGO破坏了涂层系统的力学相容性使陶瓷与金属界面成为限制涂层使用寿命的最薄弱环节。◆多层材料结构:是为了提高涂层的抗腐蚀和抗氧化性能,同时缓解涂层内的热力不匹配,在双层结构的基础上增加了封阻层和隔热层。但由于多层材料结构界面应力更加复杂,制备工艺繁琐,目前大多还处于研究阶段。◆梯度结构:是陶瓷层和黏结层的成分结构在基体上连续变化的一种结构,该结构在涂层力学性能改善和降低热膨胀系数不匹配问题上具有明显优势,但在制备技术上还存在诸多问题待解决。

■热障涂层材料分类 热障涂层材料主要包括热障涂层表面的陶瓷材料和热障涂层的黏结层材料。◆热障涂层表面陶瓷材料 热障涂层的陶瓷层主要起隔热作用,要求材料具有高熔点、低密度、低导热率、高热发射率、化学惰性和高相稳定性等重要物理化学特征,同时具有与基体材料相匹配的热膨胀系数,在高温燃气环境下具有抗高温氧化和热腐蚀,以及具有较低烧结率和高抗热冲击能力。目前,常用的热障涂层陶瓷材料是6%~8%氧化钇(Y203)部分稳定氧化锆(Zr02),即YSZ。YSZ是目前最成功、应用最广泛的热障涂层陶瓷材料,主要由基体材料Zr02,和稳定剂Y203组成。Zr02具有熔点高、导热系数低以及与金属材料有着相近的热膨胀系数等特点,但由于Zr02在1373K左右时会发生相变,引起4%左右的体积变化引起涂层破裂而失效。因此,为了保证Zr02能够在相变温度区间稳定工作,需要在Zr02中添加金属氧化物Y203来控制相变的发生。研究表明当Y203的质量分数占比在6%~8%时,YSZ具有高硬度、高熔点、低密度、低弹性模量、低热导率和高膨胀系数等特性,且具有较高的抗腐蚀性能和更好的相稳定性。◆热障涂层黏结层材料 黏结层是连接陶瓷层和基体的中间层,主要作用是改善基体材料与陶瓷表面涂层热膨胀系数不匹配问题,同时也起到抗氧化腐蚀的作用。目前常用的黏结层主要有MCrAIY合金和PtAI。MCrAIY合金的抗氧化机理是在高温环境下,黏结层表面首先形成AI203保护性氧化层,进一步阻止涂层的氧化,达到保护基体的目的,MCrAIY中M是合金中的基体材料主要指Fe、Ni、Co或NiCo。PtAI具有优异的抗氧化性能和抗高温蠕变性能,其氧化层的黏附性相对较强,是未来大推力发动机热障涂层黏结层的主要材料。目前在GE公司的CFM56-7B、GE90和GEnx发动机以及罗罗公司的遄达1000、遄达900的发动机涡轮部件的工作叶片或导向叶片上,大多采用PtAI作为黏结层。◆热障涂层制备工艺热障涂层的制备主要是将颗粒状的金属或陶瓷材料熔化之后均匀地覆盖在基体表面,形成具有隔热特性的涂层。目前已有的热障涂层制备技术包括超声速火焰喷涂(HVOF)高频脉冲爆炸喷涂(HFPD)、化学气相沉积(CVD)、等离子喷涂(PS)和电子東物理气相沉积(EB-PVD)等方法,目前使用最广泛的是PS和EB-PVD。PS:应用于热障涂层制备的研究始于20世纪50年代末,其工作原理是利用等离子弧发生器(喷枪)将通入喷嘴内的气体加热电离,形成高温高速的等离子流,等离子流将金属或陶瓷粉末加热到熔化的状态然后通过高速焰流喷射到预处理器件的表面,快速凝固形成热障涂层。等离子体喷涂技术主要包括大气等离子体喷涂技术(APS)和低压等离子体喷涂技术(VPS)两种,其中APS主要用于陶瓷层的制备,而VPS主要用于制备黏结层。EB-PVD:以聚焦的高能电子束将金属或陶瓷材料加热熔化至蒸发,然后将气相的涂层材料沉积在基体上形成热障涂层。EB-PVD的蒸发速率高,几乎可以蒸发所有的物质,且其沉积得到的涂层与基体的结合力非常好。

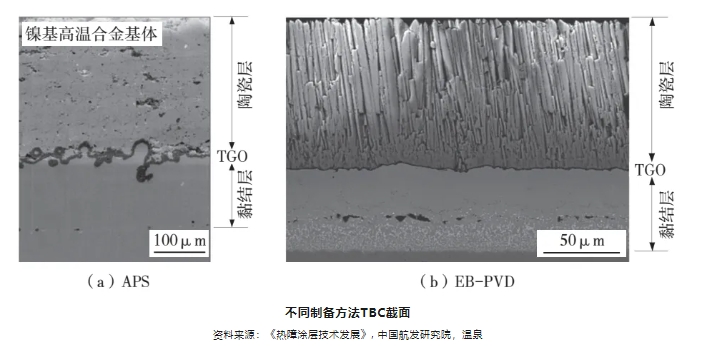

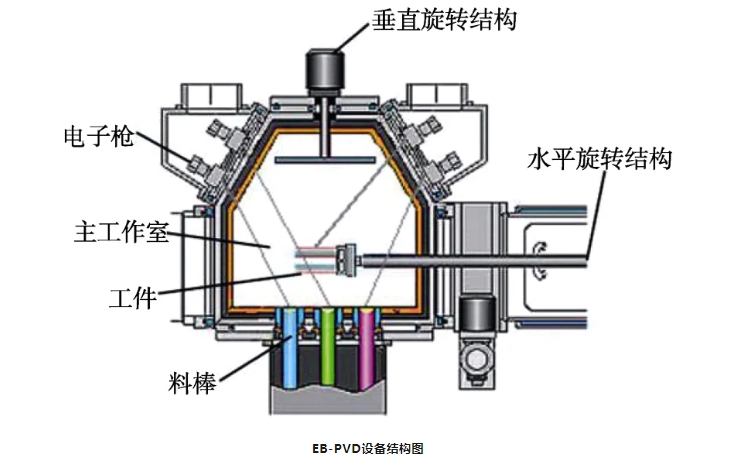

PS VS EB-PVD优缺点:用不同工艺制备的TBC微观结构存在较大差异。APS制备的涂层呈层状结构,涂层比较疏松,涂层内部存在较多孔穴和微小裂纹。EB-PVD制备的陶瓷层是由许多垂直于基体表面的柱状晶体组成,柱状晶体结构具有更高的应变容限、涂层更加致密且有更高的结合力,从而具有更高的热循环寿命、更好的抗氧化和抗热腐蚀性能。EB-PVD涂层尽管比PS涂层具有更好的性能,但是其沉积速率低、涂层热导率较PS高,且其制备成本高,目前EB-PVD涂层主要应用于运行环境比较恶劣的部件,如涡轮叶片的涂层制备。而PS制备具有成本低操作简单、制备速度高、对涂层材料的要求较宽松和沉积率高等特点,尤其适应于大面积涂层制备,如燃气轮机燃烧室和喷管部件的热障涂层制备。■EB-PVD设备与工艺概况 EB-PVD原理:在高真空条件下,采用能量密度高的电子束流轰击并加热靶材,使其表面形成稳定的熔池并且达到汽化状态,最终靶材蒸汽在基体上凝结成涂层。

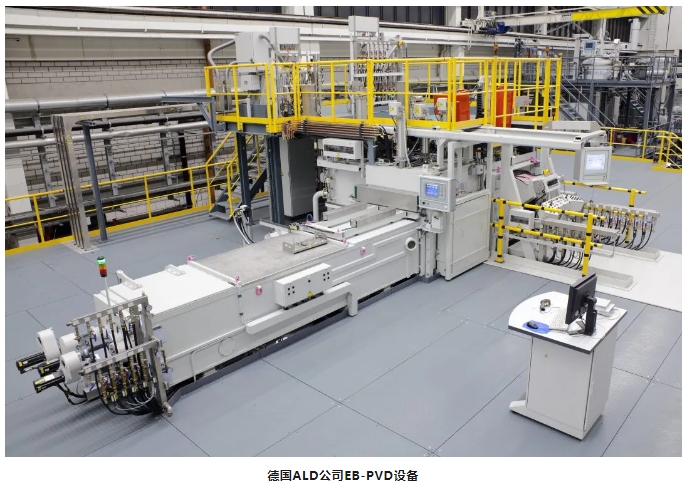

涂层沉积过程:1)用电子束加热蒸发气化涂层材料;2)通过稀薄气氛把蒸气从靶源输送到基体上;3)涂层材料蒸气在基材上冷凝,形成涂层。国内外进展:国际上仅有德国ALD公司和VON ARDENNE公司、乌克兰巴顿(已停产)能够生产EB-PVD设备整机。国内航发621所、北航、沈阳金属所等在研制国产EB-PVD设备,部分单位自研、购买国内外EB-PVD设备用于涂层生产服务,部分国产产品已经在国内相关单位实际应用。

EB-PVD 热障涂层的主要影响因素:工件转速、工件温度、靶材蒸汽入射角度、工件表面的粗糙度、粘结层预氧化、改性粘结层和双层陶瓷层等变化会对电子束物理气相沉积热障涂层的性能产生影响。◆工件温度:工件温度对涂层的结构有重要的影响,蒸发靶材粒子的动能来自于粒子脱离靶材熔池时的初始动能,涂层和工件的结合力主要取决于工件的温度。◆工件表面的粗糙度:工件表面的粗糙度会影响 TBCs 与工件之间的结合强度,从而影响 TBCs 的使用寿命。◆改性粘结层:在粘结层中添加其他元素,例如 Pt、 Hf、 Zr 等可以提高粘结层的抗高温氧化性能,从而提高 TBCs的性能。来源:《电子束物理气相沉积制备热障涂层研究进展》,孙健

03 热障涂层行业投资简要分析

■投资价值◆从行业供应方面,军民深度融合有望对民营企业释放更多市场机遇。随着航空发动机技术难度的增大、复杂程度的增加,航空发动机产业链进一步细化,主机厂更需要重视发挥核心技术优势,并在运营层面加强对全产业链的掌控。这也给诸多配套民营企业带来发展机遇。◆我国军用涡扇发动机行业处于发展初期,民用涡扇发动机尚处于研制期,一旦研制成功,民航配套需求旺盛。我国航空发动机市场空间较大、景气度较高,航发配套进入壁垒较高,一旦进入很难被替代,未来市场价值较高。随着发动机性能的提升,热端部件温度越来越高,热障涂层是必备手段,具备很高的投资价值。◆除了航空发动机之外,燃气轮机同样面临类似问题,燃气轮机叶片热障涂层技术路线与航空发动机类似,供应链基本共享。随着国产燃气轮机得成熟、批量交付,如国产燃气轮机GT-25000广泛应用于国内船和工业市场,燃气轮机亦带来较大的热障涂层配套市场。◆随着国产军民用航空发动机、燃气轮机保有数量得逐步提升,未来在发动机叶片维修、维护市场将带来较大得需求。■投资风险◆目前先进燃机和航空发动机尚处于起步阶段、数量尚不够多,给专门从事热障涂层的企业带来较大业绩压力,尤其民营企业持续发展需要外部资金不断投入。◆CVD、EB-PVD设备是热障涂层制备必备设备,设备单价较高,国产化水平与国外尚有差距,未来谁掌握设备研发能力谁将取得先机;而国企和科研机构具备先天优势,享受国家高研发投入,且没有生存压力,民企这方面并不占优势。◆每型发动机研制周期较久,产业链相对封闭,中间临时切换稳定供应商得难度较大,相关配套单位只能在设计阶段就介入进去,需要数年、十数年持续不断得投入。发动机行业配套企业需要耐心,资本需要耐心,守得云开见月明!