前言

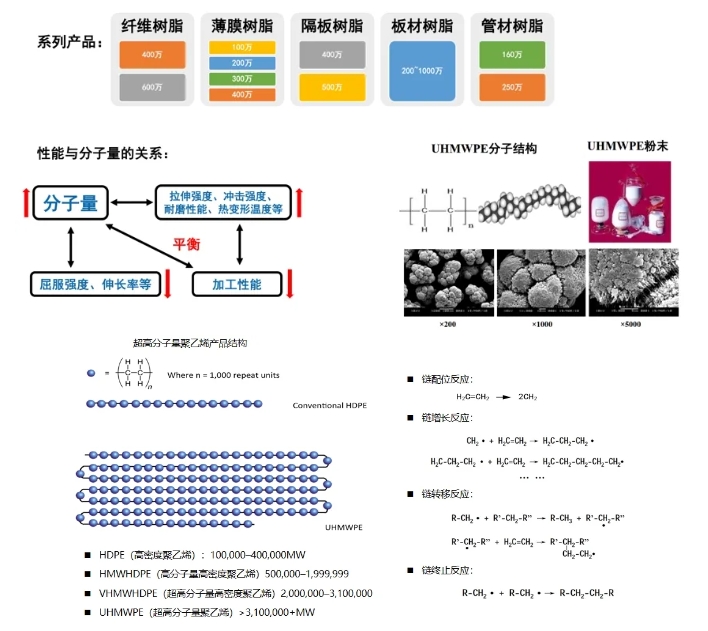

超高分子量聚乙烯(UHMWPE)是一种线性结构的具有优良综合性能的工程塑料。UHMWPE耐磨性位居塑料之首,比碳钢、黄铜还耐磨数倍,其耐磨性能是普通聚乙烯的数十倍以上;摩擦系数也比其它工程塑料小。UHMWPE还具有优良的抗水性能、耐冲击性能、耐化学药品性、耐低温性能以及良好的不粘性、无毒、优良的电气绝缘性能等,应用场景十分广泛。

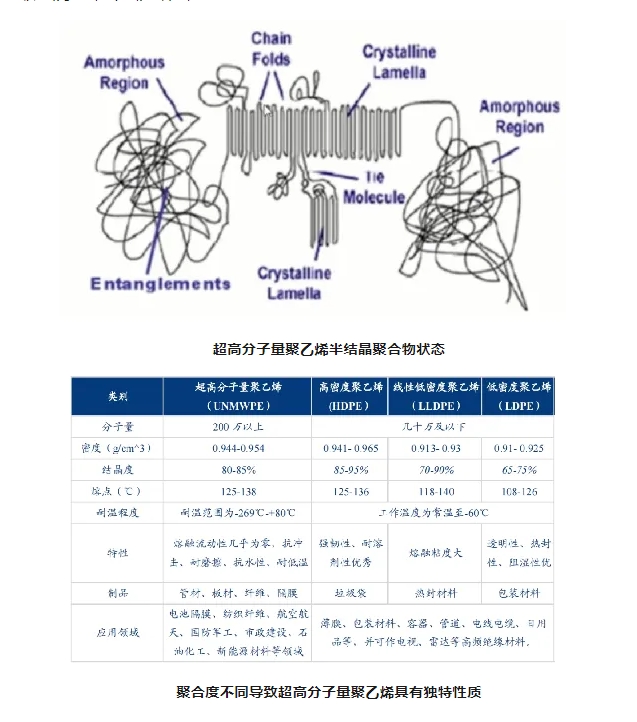

UHMWPE作为半结晶聚合物,由结晶相和无定形相相互贯穿而成。在结晶相中,微特定层状形状归因于熔融结晶时碳链的旋转和折叠。在无定形相中,分子链通过偶尔的交联和随机缠结而相互连接,非晶相和结晶相由束缚分子连接。与其它低分子量PE不同之处在于,高缠结密度和较低的分子链运动能力导致UHMWPE的结晶度较低,其熔融结晶的结晶度较低分子量PE的70-80%要低,但UHMWPE结晶区为局部规整的薄片状结构而不仅是球状结构。通常认为,UHMWPE的高韧性和耐磨性与连接相邻薄片晶区的连接分子有关,因此UHMWPE具有卓越的摩擦磨损性能和较强的自润滑性。✓冲击强度大:尼龙的7倍,ABS的5倍,聚甲醛的10倍✓耐磨性优异:一般碳钢的7倍,铜的27倍,PA66的4倍✓摩擦系数低:摩擦系数为0.05~0.11,能自润滑✓耐低温性优异:-265℃到+80℃韧性和强度均保持良好✓耐化学腐蚀优异:耐强酸、强碱等✓环保无毒:生物相容性好✓吸收震动冲击:防噪声;

01 行业概况:2/3UHMWPE聚合采用Hostalen工艺

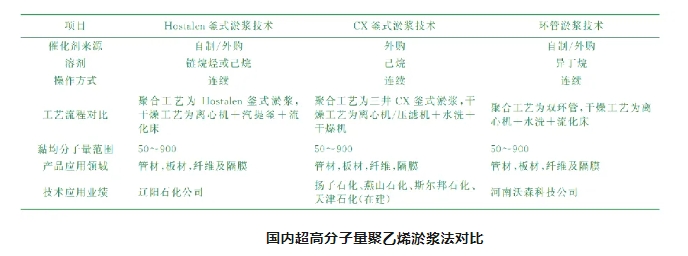

世界上生产UHMWPE的各公司基本采用齐格勒系催化剂的低压聚合工艺生产超高分子量聚乙烯,该工艺与高密度聚乙烯(HDPE)的低压淤浆法工艺十分相近。目前能够提供UHMWPE工艺包的企业有中国上海化工研究院、日本旭化成工业公司、美国AlliedSignal(联合化学)、德国Hoechst公司、三星综合化学株式会社、Basell、DSM公司等。目前全球的UHMWPE工业化企业中,已经投产的工业化装置大多采用自有工艺生产,如德国泰科纳,日本三井化学、美国霍尼韦尔等,中国UHMWPE生产企业多采用中科院、上化院及自有工艺为主,中国石油和中国石化均存在自有UHMWPE生产工艺。

釜式聚合工艺。釜式聚合包括Hostalen工艺和三井CX工艺,目前绝大多数的UHMWPE聚合采用Hostalen搅拌釜工艺。Hostalen工艺流程包括两个反应器,在第一反应器中加入乙烯、氢气和催化剂,生产较高熔融指数的树脂,得到的聚合物浆液进入第二反应器,在第二反应器中完成剩余乙烯的聚合反应。该工艺装置的操作压力和操作温度低、操作弹性高、生产灵活且稳定性较好,而且使用该工艺,催化剂耐杂质能力强,对乙烯气原料的纯度要求低。目前全球超过三分之二的UHMWPE聚合采用Hostalen釜式工艺。

环管聚合工艺。环管工艺主要有Phillips公司的Phillips单环管工艺和Ineos公司的InnoveneS双环管工艺。这两种工艺均采用异丁烷为反应介质。环管工艺不同于Hostalen工艺和CX工艺的釜式搅拌,其物料依靠轴流泵的推动在环管中高速流动来撤除聚合反应热。Phillips公司利用改性后的二氧化硅或氧化铝固定催化剂来生产UHMWPE,聚合中不需要加入氢气,投资少,但对催化剂的要求较高。InnoveneS工艺也较成熟,布局紧凑,产品质量控制稳定,特点是物料停留时间短,牌号切换快。

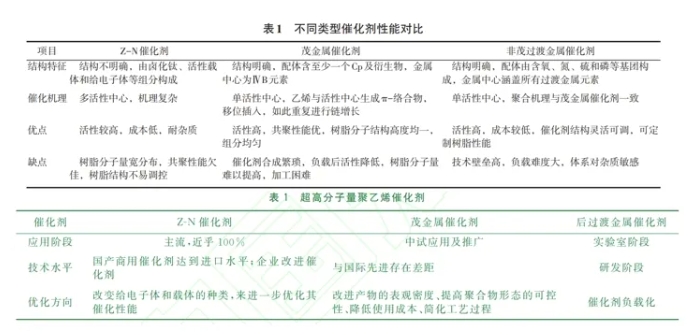

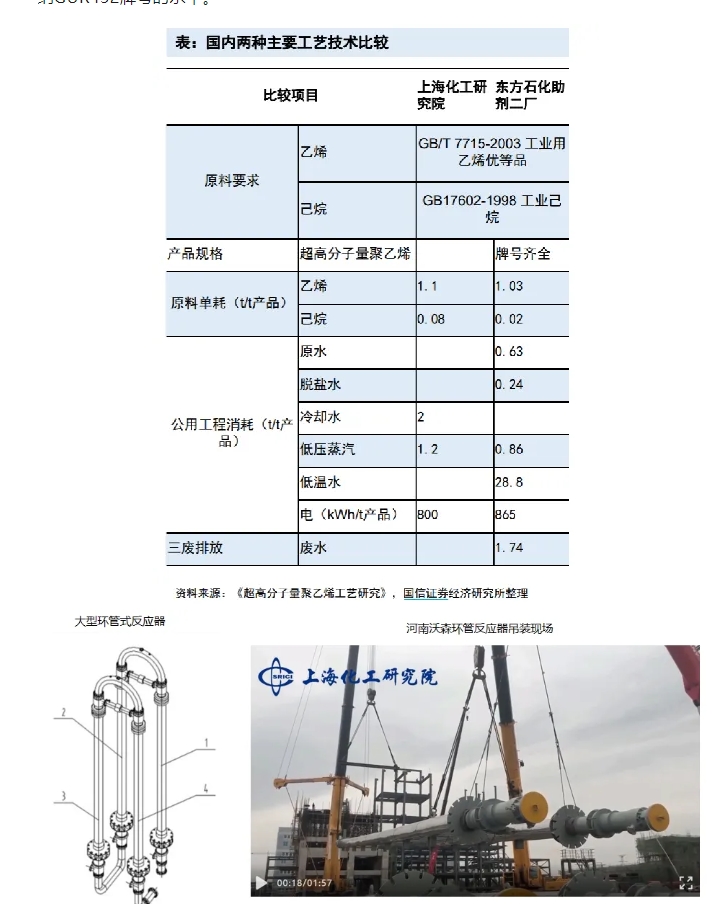

国内超高分子量聚乙烯淤浆法对比乙烯的聚合主要受聚合温度、压力、催化剂组成及用量、外给电子体和氢气的影响,催化剂是聚合技术的核心,对聚合产物平均分子量、分子量分布、堆密度、结晶度以及颗粒的大小和形态都有着重要影响。目前主要的UHMWPE催化剂有Ziegler-Natta(Z-N)催化剂、茂金属催化剂和非茂过渡金属催化剂。Z-N催化剂在目前产业中占主导地位,美国塞拉尼斯、日本三井石化、巴西Braskem、荷兰DSM、韩国油化等国际公司以及包括上海化工研究院有限公司在内的国内树脂生产企业均采用Z-N催化剂为主生产UHMWPE树脂。

目前国内多数超高分子量聚乙烯生产企业外购催化剂。

国内早期的超高分子量聚乙烯工艺主要分为两个流派:

上海化工研究院工艺:原化工部上海化工研究院在90年初开发成功万吨超高分子量聚乙烯的生产工艺,该装置流程采用淤浆法聚合工艺,采用的催化剂是二氯化镁一复合活性组分钛化合物乙烯在溶剂中进行催化反应。通过溶剂吸收和传递反应热,可获得稳定的反应温度,从而可以生产分子量达400万~500万的超高分子量聚乙烯产品。东方石化助剂二厂工艺:助剂二厂自主研发技术,使用Z-N催化剂,在一定温度和压力条件下,使乙烯按配位机理进行低压聚合,与塞拉尼斯下属南京科迪纳公司生产工艺相近,1万吨/年超高分子量聚乙烯生产装置已稳定运行近20年,该装置是国内唯一能实现连续化生产超高分子量聚乙烯UHMWPE的装置,之前基本占领了整个国内市场,并能批量出口西欧和美国,质量指标也都接近当代国际水平,内在质量性能达到日本三井240M、340M及德国科迪纳GUR432牌号的水平。

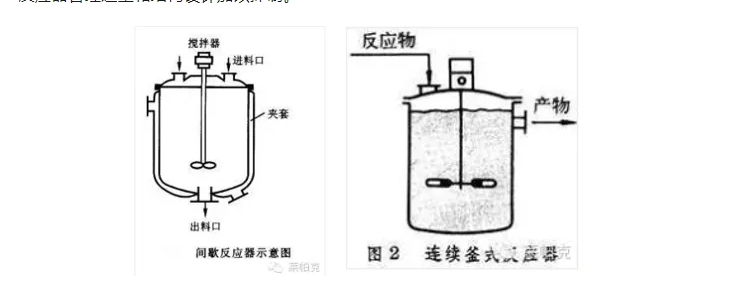

核心技术—连续釜式与间歇性釜式环反应器间歇釜式反应器,

或称间歇釜。操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。连续釜式可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。在搅拌剧烈、液体粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。在要求转化率高或有串联副反应的场合釜式反应器中的返混现象是不利因素。此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。大规模生产应尽可能采用连续反应器。连续反应器的优点是产品质量稳定,易于操作控制。其缺点是连续反应器中都存在程度不同的返混,这对大多数反应皆为不利因素,应通过反应器合理选型和结构设计加以抑制。

02 市场概况:百亿级别市场,隔膜与纤维需求推动年化15-20%增速

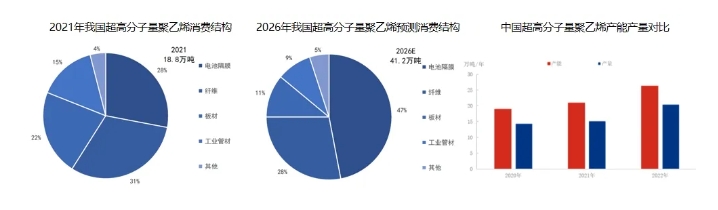

超高分子量聚乙烯全球产能在2016年-2020年保持较高的增长率,年复合增长率在13.64%。2022年,全球UHMWPE产能约45.4万吨/年,产能区域集中度高,亚洲产能23.2万吨/年,占全球产能51.8%;北美产能11万吨/年,占比24.2%;欧洲产能18.1万吨/年,占比17.7%;其他地区产能4万吨/年,占比8.8%。2022年产能较2021年40.6万吨/年同比增长11.8%,主要增长来自于中国新建扩建项目。根据恒州博智的调查,全球超高分子量聚乙烯的销量从2017年的22万吨增长到2021年的36.7万吨。2021年,全球超高分子量聚乙烯市场收入达到了9.7亿美元,预计2028年将达到17.97亿美元,CAGR为9.71%。据中国化信咨询,2021年我国超高分子量聚乙烯总消费量为18.8万吨,同比增长19%;我国2022年UHMWPE消费量约23万吨,同比增长22%。与全球总消费量格局不同,我国将近半数用作生产锂电池隔膜。预计到2026年,我国超高分子量聚乙烯树脂总消费量将达41.2万吨,年复合增长率(CAGR)为17%。

现阶段纤维是超高分子量聚乙烯最大消费领域。据中国化信-咨询,超高分子量聚乙烯纤维是2021年最大的下游应用领域,占比31%;电池隔膜、板材和工业管材分别占比28%、22%和15%。同年,我国电池隔膜出货量同比增长超110%,且未来五年,预计储能电池与动力电池仍将保持迅猛增势,将进一步推动电池隔膜成为超高分子量聚乙烯最重要的增长领域。电池隔膜有望成为超高分子量聚乙烯最大消费领域。据中国化信-咨询预测,预计到2026年,超高分子量聚乙烯树脂总消费量将达41.2万吨,CAGR为17%,其中纤维和电池隔膜总消费量占比将达四分之三。

03 供给端:技术来源各有特点

塞拉尼斯是全球最大,产品体系最完整的UHMWPE制造商,设有德国奥伯豪森、美国得克萨斯州毕肖普,以及中国南京三大生产基地,产品辐射全球,向全球尤其是中国供应大量锂电池隔膜级UHMWPE。

布拉斯科是南美最大的热塑性树脂生产商和全球生物聚合物领导者,产品注重美洲市场。

帝斯曼主要生产纤维级产品,主要为其纤维制造提供原材料。

日本帝人、旭化成、三井化学等企业规模较小,产品主要供给过滤、纤维、锂电池隔膜等行业,附加值较高。

国内已有产能约20万吨/年(含外企在中国产能),规划或在建产能约20-30万吨/年,主要是隔膜,行业有较高门槛,部分公告拟建产能的企业未必一定有实际产量。

从技术来源的角度来说,上海有机所-唐勇院士-九江鑫星-安徽丰达。在建的包括联泓和蒲城,从目前了解到的九江的产品来看,其有出货给下游纤维企业南通恒尚、锵尼玛,但是尚未能够进入仪征。

扬子石化的主要相关技术专供给恩捷股份,作为锂电隔膜料,其也是国内目前隔膜料最好的厂家,因此天津石化、斯尔邦、辽阳石化主攻方向为隔膜,应该技术成功概率较大。

上海化工院技术,相对较强的在于纤维料,联乐为纤维料玩家九州星际、同益中、千禧龙纤均由良好供货,也是仪征化纤的主要供货厂家。同时联乐也提供板材管材及改性料。燕山石化各种料均有生产,拥有隔膜料技术,但纤维料供应南山智尚、南通恒尚、锵尼玛等。各种来源均由一定技术特点,目前来看扬子技术或更加适合于隔膜料生产,而弱于纤维料。

上海化工院技术在纤维料方面应用较好,有机所技术主攻方向也是纤维类。

04 UHMWPE下游

UHMWPE下游——UHMWP纤维

超高分子量聚乙烯纤维是目前工业化高性能纤维材料中比强度和比模量最高的纤维,其断裂伸长率高于碳纤维和芳纶,柔韧性好,在高应变率和低温下力学性能仍然良好,抗冲击能力优于碳纤维、芳纶等,是一种非常理想的防弹、防刺安全防护材料。纤维应用分布在军事、海洋、航空航天及民用纺织领域中,超高分子量聚乙烯纤维作为新型材料,具备很多传统材料或其他高性能纤维材料无法替代的特性,替代品威胁较小;行业内形成规模化生产的企业相对较少,行业集中度较高,现有企业竞争激烈程度较低;近年来高性能纤维行业上游行业的集中度逐渐提升,行业对上游供应商的议价能力将逐渐减弱。随着产业技术水平的持续提升,超高分子量聚乙烯纤维的应用领域不断拓宽,日益增加的军品、民品应用将为超高分子量聚乙烯纤维带来庞大的市场需求。超高分子量聚乙烯纤维性能指标:《重点新材料首批次应用示范指导目录(2019年版)》对关键战略材料超高分子量聚乙烯纤维的超高强型等性能进行了要求。通常认为断裂强度在35cN/dtex及以上的UHMWPE纤维产品可以划分为“高端”产品。UHMWPE纤维之所以有优异的性能,这与它的分子结构有密切的关系。UHMWPE纤维分子量通常在100~600万之间,分子为线型高度取向的伸直链结构;聚乙烯纤维由乙烯基聚合而成的线性长链聚合物,聚乙烯分子链空间排列呈平面锯齿形,键角为109.3°;分子对称无极性基团并且没有侧链,因此分子间作用力小;聚乙烯分子链良好的柔顺性和规整性使分子链可以反复折叠并整齐堆砌形成结晶;通过高倍牵伸使得大分子择优取向,从而得到高强高模量UHMWPE纤维。

UHMWP纤维制作工艺——冻胶纺丝-超倍热拉伸法冻胶纺丝-超倍热拉伸法是采用小分子烷烃(十氢萘、矿物油等)作为UHMWPE粉末树脂的溶剂,加入适量的抗氧化剂后,将其配置成半稀的纺丝溶液。采用双螺杆挤出机共混挤出,经凝固浴骤冷成冻胶纤维。将冻胶纤维进行萃取干燥处理,来脱除冻胶纤维内部的溶剂,随后经过超倍热拉伸,最终制备成UHMWPE纤维。冻胶纺丝-超拉伸法也是目前唯一一种实现了UHMWPE纤维工业化生产的方法,此法所采用的原理是利用双螺杆加热共混,使得UHMWPE粉末树脂在溶剂中溶胀、溶解,使其内部的大分子解缠结,经凝固浴骤冷后将这种解缠结的状态保持在冻胶纤维中,脱除溶剂后,再经过超倍热拉伸,使得纤维的结晶度与取向度大幅度增加,并且形成伸直链晶,从而使制备的UHMWPE纤维具有高强度高模量。根据所采用的溶剂不同,又将UHMWPE纤维的冻胶纺丝-超倍热拉伸法分为两种:干法冻胶纺丝路线和湿法冻胶纺丝路线。UHMWPE纤维冻胶纺丝-超倍热拉伸法装置示意图冻胶纺丝-超倍热拉伸法——干法干法冻胶纺丝路线所采用的溶剂主要特点是具有高挥发性,如十氢萘、二甲苯等。干法路线制备UHMWPE纤维如图所示。主要以十氢化萘为纺丝溶剂,与UHMWPE树脂混合后,经过双螺杆挤出机高温混炼、喷丝板挤出成熔体细流,通过惰性气体等方式吹扫使溶剂脱去,同时熔体固化成原纤可收卷成型。原纤再经过多级多次的超倍热拉伸可得到强度较高的UHMWPE纤维。干法路线以荷兰DSM公司为代表,生产的Dyneema系列纤维针对不同的应用领域,力学性能优良,产品质量稳定。国内技术包括中国石化仪征化纤、上海石化研究院。相较于湿法路线纺丝,干法路线工艺流程短、经济环保,其制备的纤维表面平整、缺陷少、柔软、结晶度高、纤维密度大、熔点高、熔程短、溶剂残留低。纺丝溶液均匀下料是影响纤维纤度的关键,由于十氢萘黏度较低,常规的溶剂-溶质悬浮液体系容易引起聚乙烯树脂的沉降,这在连续化的工业生产上更为突出,严重影响产品的稳定性。与湿法路线相比,目前国内产业化的干法路线冻胶过程不充分,这是导致干法纤维性能与湿法纤维存在差异的关键点。UHMWPE纤维干法工艺冻胶纺丝-超倍热拉伸法——湿法与干法路线相比,湿法路线采用的纺丝溶剂为高沸点不易挥发溶剂,如白油、矿物油、煤油等,纺丝加工温度可调节范围大。纺丝溶剂需要在纺丝后期进行萃取和干燥,常用萃取剂主要有碳氢清洗剂、二氯甲烷、二甲苯等,纺丝溶剂回收工艺经十余年的产业化发展,相对简单成熟,但环保、安全的压力较大。DSM公司、东洋纺公司、仪征化纤、上海化工研究院有限公司均采用干法工艺路线生产UHMWPE纤维。冻胶纤维萃取工艺冻胶纤维的萃取是基于双扩散机理,当冻胶纤维置于萃取剂中时,由于溶剂与萃取剂之间存在明显的浓度梯度,这就为相互扩散和渗透提供了动力。萃取剂属于小分子、低沸点结构,很容易渗透进入冻胶纤维的大网络结构,与原溶剂形成互溶混合体系。我国于20世纪80年代开始相关研究,并于2000年左右实现产业化生产,目前国内湿法生产企业有同益中、爱地、九九久、中泰等十余家公司,可生产不同旦数、强度的军民用纤维产品,占全球产销量的60%以上,但以中低端产品为主,产品价格竞争激烈。传统的湿法路线由于工艺的先天性缺陷,导致产品质量的稳定性受到影响,特别是纤维旦数的偏差率普遍较高,优化现有的工艺路线,进一步提高纤维的力学性能、稳定性、功能性是目前湿法路线研究的重点。UHMWPE纤维湿法工艺冻胶纺丝-超倍热拉伸法——干法湿法对比✓与湿法工艺制备的纤维相比,采用干法工艺制备的纤维表面更加光滑平整,缺陷相对较少。✓干法工艺制备的纤维含油率低于湿法工艺制备的纤维。✓干法工艺制备的纤维结晶度大于湿法工艺制备的纤维,且干法工艺制备的纤维晶粒尺寸小于湿法工艺制备的,有利于提高力学性能。✓干法工艺制备的纤维,断裂强度、断裂伸长率及模量等明显大于湿法工艺制备的纤维,表明干法工艺制备的纤维力学性能更佳。✓干法工艺制备的纤维比湿法工艺制备的纤维密度增加得更大。✓干法工艺制备的纤维熔点及熔融起始点高,熔程短。UHMWP纤维制作工艺——熔融纺丝法熔融纺丝法是将物料在挤出机中加热到熔融状态然后将其从喷丝板挤出,所以共混物料在熔融后的非牛顿流动状态是决定其熔融纺丝可加工性的难易程度。熔融纺丝法是一个简单、快速而且无污染的制备方法。但用该方法制备纤维,聚乙烯分子量不能太高,聚乙烯分子量太高导致流动性能较差,制备的纤维有缺陷且性能不高。熔体纺丝UHMWPE纤维的伸直链结晶破坏所对应的熔融的温度(144.17℃)要低于凝胶纺丝UHMWPE纤维中伸直链结晶熔融时熔融峰的温度(148~149℃),这说明凝胶纺丝纤维中伸直链结晶的结构更为致密,破坏这种结构需要更多的能量。伸直链结晶含量低,晶区不够致密,大分子链之间没有充分伸直是造成熔体纺丝UHMWPE纤维拉伸强度低于凝胶纺丝纤维的原因。近年来,我国超高分子量聚乙烯纤维的需求量保持持续较快增长,主要来源于军事装备、海洋产业和安全防护等领域。未来,随着市场需求的不断增加,超高分子量聚乙烯纤维行业仍将持续快速发展。据同益中招股书中披露,2015年至2019年,中国超高分子量聚乙烯纤维需求量复合增长率为19.87%,2020年至2025年,预期中国超高分子量聚乙烯纤维需求量复合增长率为15.05%。2022年全球UHMWPE纤维产量约为8.1万吨,需求量约为12.2万吨。国内外下游比例也有不同国内超高分子量聚乙烯纤维的产能已经超过全球总产能的50%,但是国内的超高分子量聚乙烯纤维整体呈现中低端产能富余、高端产能紧缺的情况,目前这一情况正逐步得到改善。2022年超高分子量聚乙烯纤维进口量为118.3吨,同比增长6.96%,主要原因为国内需求增长。中国化学纤维工业协会:2023年1-6月,我国超高分子量聚乙烯纤维出口2958.1吨,同比增长12.7%,出口金额3.4亿元,同比增长19.9%。UHMWPE纤维生产厂家国外产能情况:2019年全球超高分子量聚乙烯纤维行业总产能约达6.46万吨,其中行业内主要企业荷兰帝斯曼的产能为1.74万吨/年,美国霍尼韦尔、日本东洋纺的产能分别为0.3、0.32万吨/年。国外UHMWPE纤维企业的产品主要应用于军事装备、海洋产业、安全防护等中高端领域,同时在民用领域如家用纺织、体育器材等因布局较早市场渗透率也较高。国内产能、产量情况:2021年我国超高分子量聚乙烯纤维总产能约4.3万吨/年,主要集中在江苏九九久、山东爱地、北京同益中和仪征化纤等企业。据中国化学纤维工业协会数据,2021年我国超高分子量聚乙烯纤维产量产量排名前三的企业分别是江苏九州星际、北京同益中和仪征化纤。2022年中国超高分子量聚乙烯纤维产量排名名单UHMWP纤维湿法成本核算参考数据UHMWPE纤维价格UHMWPE湿法纤维核算参考数(仅参考单耗)从江苏九九久科技股份有限公司年产3200吨高强高模聚乙烯纤维项目可行性研究报告数据来看。超高分子量聚乙烯纤维按照目前市场价格核算,毛利率应该在25-35%附近。UHMWPE下游——湿法UHMWP锂电隔膜隔膜是现有锂电池内层组件中技术壁垒最高的材料,作用是使电池的正、负极分隔开,防止两极接触而短路,能让锂离子自由通过,阻隔电流传导,防止电池过热。湿法隔膜(UHMWPE隔膜)性能更优,逐渐替代干法成为市场主流(>70%)。涂覆膜可显著改善隔膜性能,湿法+涂覆是行业发展大趋势。干法隔膜可能依旧在3C和动力锂电的低端市场存在一定的需求。UHMWPE隔膜是锂电池隔膜中的高端产品,特别在高温下熔体呈凝胶状,熔而不塌,对过充或者温度突升时短路、爆炸具有优良的安全保护作用,更适用于高效、大功率的动力电池。隔膜约占锂离子电池成本的7%。根据彭博新能源财经的数据,2021年锂离子电池正极成本加起来占每个电池总成本一半以上,为51%。电池制造过程包括电极制备、电池组件和电池电化学激活,这一过程占总成本的24%,负极占总成本的12%,隔膜、电解液和电池外壳分别占总成本的7%、4%和3%受到湿法UHMWP锂电隔膜需求拉动因成膜主体材料和成孔机理不同,隔膜产品通常分为干法隔膜和湿法隔膜两大类。成膜材料方面,湿法隔膜通常选择超UHMWPE(占比98%以上)作为基材,干法隔膜通常选择PP。干法工艺路线简单,但隔膜产品性能不佳:干法工艺又称熔融拉伸法,包括单向拉伸、双向拉伸工艺和吹塑工艺,是指将聚烯烃树脂熔融、挤出制成结晶性聚合物薄膜,经过结晶化处理、退火获得高结晶度的结构,随后在高温下进一步拉伸,将结晶界面进行剥离,形成多孔结构的制备工艺。干法单向拉伸工艺相对简单,且无环境污染,但低温拉伸时容易导致隔膜穿孔且拉伸倍数较小,产品不能做得很薄。与纵向相比,横向拉伸强度差,其隔膜呈扁长微孔结构。湿法工艺是未来的主流工艺:湿法工艺又称相分离法或热致相分离法,是将高沸点小分子作为造孔剂添加到聚烯烃中,加热熔融成均匀体系,由螺杆挤出铸片,经同步或分步双向拉伸后用有机溶剂萃取出造孔剂,再经拉伸、热定型等后处理得到微孔膜材料的制备工艺。与干法拉伸制膜工艺相比,湿法工艺制成的锂电池隔膜可以做到很薄,利用热致相分离而产生的微孔,在孔隙率和孔径大小方面更易控制,产品的力学性能和均一性更好,适合做高能量密度和高安全性的电池,因此湿法隔膜未来将占据主导地位。湿法UHMWP锂电隔膜成为行业未来趋势因成膜主体材料和成孔机理不同,隔膜产品通常分为干法隔膜和湿法隔膜两大类。成膜材料方面,湿法隔膜通常选择超UHMWPE(占比98%以上)作为基材,干法隔膜通常选择PP。因PE和PP自身物理性能差异,PP具有更高的闭孔温度和破孔温度,且闭孔温度与破孔温度差值也大于PE,这使得干法膜的热稳定性好于湿法。成孔机理方面湿法:通过溶剂和成膜高分子的热致相分离法成孔,而干法通过机械拉伸产生的晶片分离成孔。热致相分离法因使用溶剂作为致孔剂,孔隙率更高,且相比干法机械拉伸形成的大小不一的扁长型孔,湿法的孔径分布更为集中。热致相分离法制孔的贯通度和曲直度不如机械拉伸晶片分离成孔,但综合而言湿法的热致相分离成孔性能仍好于干法。由于湿法隔膜在热致相分离法成孔条件下形成的三维纤维结构,其穿刺强度大于同等厚度的干法隔膜。干法湿法都具有不错的纵向拉伸强度,但因为干法仅为纵向单向拉伸,而湿法成孔时需双向拉伸,因此湿法膜的横向拉伸应力较大导致其横向热收缩性能弱于干法。综合而言,因湿法膜更为完美的成孔机理,湿法膜孔隙率和孔径集中度优势明显,对Li+的传导性能更强,同时可以在更薄的厚度做到更好的穿刺强度,因此在其他条件相同情况下,选用湿法膜的电池在能量密度、倍率、循环寿命上相比选用干法隔膜电池更为领先。因湿法膜横向热收缩性及闭孔破孔温度性能指标弱于干法,选用湿法隔膜的电池在热稳定性上略差,无论从成本、工艺难度及改进后性能来看,湿法基膜+涂覆工艺目前占据较大优势。因此湿法隔膜未来将占据主导地位,从而带动UHMWPE需求量增长。受到湿法UHMWP锂电隔膜需求拉动根据隔膜头部企业恩捷股份研究院介绍,湿法隔膜对超高分子量聚乙烯的需求约5-7g/m2,根据GGII 预测2025 年国内锂电出货量将达到1450GWh,并基于上述数据(湿法隔膜占比85%,隔膜用量2000 万m2/GWh)估算,则2025 年对超高分子量聚乙烯需求将达到12.3-17.3 万吨。新能源行业的蓬勃发展将带动超高分子量聚乙烯在锂电隔膜里的应用,并有望超过纤维,成为最大的下游应用端,占比超过45%。价格:隔膜行业对UHMWPE 采购单价从2015 年的3 万元/吨下降到2019 年的1.76 万元/吨,目前UHMWPE 价格稳定在1.5-2 万元/吨水平。湿法UHMWP锂电隔膜专用料进口依赖度高2016 年-2020 年,我国锂电池隔膜专用UHMWPE 料进口量年均增速在23.5%左右,2020 年总进口量达到11700 吨,其中塞拉尼斯进6100 吨,三井进口1050 吨,大韩油化进口4500 吨,进口依存度45%。如算上国内采购产品多数为塞拉尼斯南京工厂(产量10000 吨)实际上国内隔膜用UHMWPE 进口依存度可能超过80%(其余为扬子石化,产量4000 吨左右)。产能方面,国内产能合计55000 吨,包括塞拉尼斯南京工厂35000吨和扬子石化20000吨,另有河南沃森10000吨锂电隔膜UHMWPE 料投放试用,但未有进一步量产信息。隔膜原料的导入周期比较长,合格的隔膜需要经过锂电池厂家的试用,一次评价要3~6个月时间,至少要通过3次评价,才能得到正式认可。同时隔膜要求的不断提高对原料的杂质含量、批次质量一致性乃至颗粒形态的要求极高,原料研发的周期长,开发的难度大,门槛高。导入成本大约在100万。UHMWPE下游——滤材UHMWPE可经烧结工艺制成有机过滤材料,UHMWPE高端滤材是以超高分子量塑料为基材,加以相应的添加剂来提高耐温性、抗老化性、化学稳定性烧结而成微孔体,制成过滤芯、过滤管与过滤板等产品。下游产品广泛应用于工业液体过滤(真空上料、燃油/汽油、切削液/磨削液/机械用油滤芯)、医用过滤(制氧机、止溢、湿化瓶、移液器滤芯)、气体粉尘滤芯、消声器/消音滤芯等领域。目前,国内固液分离的滤材国内市场规模大概在3000-5000吨,随着生物基材料行业及合成生物学的蓬勃发展,带动滤材市场高速增长。

UHMWPE下游——板材全球中高端板材市场大约6-7万吨/年。UHMWPE板材广泛应用于各类护舷板、车厢滑板、煤仓衬板、旱冰滑板、铁路公路桥梁支座垫片以及人工关节等领域。目前市场上超过90%的人工关节材料中的衬垫为UHMWPE材料,全球每年约有三百万次的关节置换手术,UHMWPE部件的磨损和损坏是影响人工关节寿命的主要因素。我国从1990年起逐渐使用UHMWPE制作关节衬垫,但国产UHMWPE的分子量、成型加工工艺以及关节制造工艺等都较落后,人工关节临床使用寿命短(平均五年左右),磨损等导致的并发症严重。塞拉尼斯塞拉尼斯的总部位于美国德克萨斯州达拉斯,在全球拥有约7,300名员工,为世界各地的客户提供服务。主要工程材料产品:XCGHostaform®/Celcon®POM聚甲醛,GUR®PE-UHMW超高分子量聚乙烯及Vectra®LCP液晶聚合物,聚苯硫醚等。塞拉尼斯工程材料业务是全球最大的超高分子量聚乙烯原料供应商,在工业界中,拥有最齐全的UHMW-PE产品品级,除GUR®UHMW-PE超高分子量聚乙烯外,还有GHR®HMW-PE高分子量聚乙烯和VHMW-PE特高分子量聚乙烯,以及GUR®UHMW-PE和Hostalloy®UHMW-PE注塑和螺杆挤出品级。外围了解的信息小结:✓在美国、德国、南京建有工厂,产能合计12.3万吨。✓超高粉领域牌号全球最丰富,涉及所有的主要应用领域,每个工厂有比较固定生产的产品类型。✓产品品质好,批间质量稳定,客户认可度高。价格定的比较高,根据客户一定时间内的采购量,给与客户返料,对大客户有利。✓对中小客户而言,供货可能不稳定,价格高。✓对国内的客户的服务比较难保障。河南沃森产品规划结构联乐和沃森是上海化工院的2家关联公司,是国产UHMWPE产品的主要供应商之一。拥有UHMWPE隔板专用树脂、UHMWPE管材专用树脂、UHMWPE纤维专用树脂三大系列。河南沃森超高3万吨/年环管连续法超高分子量聚乙烯2023年3月正式投产。超高分子量聚乙烯行业访谈【河南沃森】其现有2套超高原料生产装置,一期1万吨/年装置为间歇法生产,二期产能3万吨/年,为连续法,生产方向2.8万吨/年超高,2000吨茂金属聚乙烯,50吨茂金属催化剂。公司2期3万吨/年装置投产后主要产品规划为纤维料和锂电池隔膜料为主,纤维料分子量在400万、500万左右。【扬子石化】目前企业超高分子量聚乙烯装置产能为2万吨/年,主要产品为锂电池隔膜料及板材料,锂电池隔膜料为其超高分子量中的主打产品,同时,作为国内首家成功开发锂电池隔膜料的生产企业,也是目前国内锂电池隔膜料产品质量最好的厂家之一。【斯尔邦石化】江苏斯尔邦石化有限公司,2万吨,目前产品已从板、管材料生产到纤维料。 【联泓新材】企业2万吨/年超高分子量聚乙烯装置。【仪征化纤】仪征化纤股份有限公司年产3400吨/年。